製法・安全へのこだわり

滅菌

受乳後、フィルターろ過した生乳中には目に見えないゴミやほこりなどが残っている場合があります。「クラリファイヤー」という装置で遠心分離方式により、連続的に浄化します。安全・安心な製品を作るために、微生物を死滅させることは製造ラインの中で重要な工程です。南日本酪農では、特性の異なる二つの方法で滅菌を行っています。

間接法

ステンレスのプレート越に蒸気の熱を牛乳に伝え、間接的に滅菌します。

直接法

高温高圧の蒸気を直接噴射して、牛乳を140℃に加熱。または逆に蒸気の中に牛乳を噴射して加熱滅菌します。超高温で滅菌された牛乳は、タンクに貯乳しておきます。内部は無菌加圧エアーで満たされており、外部からの雑菌が一切混入しないようになっています。

無菌充填

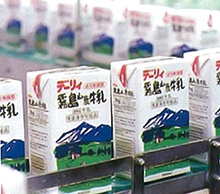

減菌された牛乳を無菌のまま充てん・包装するためには、牛乳・包装容器、そして包装密封する環境が無菌化されていることが絶対的に必要です。当社では、この作業を完全に外気から遮断された無菌室(クリーンルーム)で行っています。

牛乳を無菌状態のもとで、減菌した遮光性(耐水性・バリア性)の強い包装用紙で空気をゼロにした状態で充てん・包装します。シールは液面下で行われますので、牛乳が100%充てんされ、空気は残りません。これが牛乳の品質を保持するための重要なポイントです。

紙容器(チルド)製品充てん機

半成型で供給されたカートン(牛乳容器)を組み立て成型し、充てんする機械です。一般にチルド製品に使用されます。

LL製品充てん機

一本のロール紙から連続的に筒状成型、液面下充てん、シール、カッティング、成型、包装を行うシステムです。

品質管理

工場では、HACCPの手法に従い、徹底した品質管理がなされています。HACCPとは「危機分析と重要管理点」のことで、これは1960年代にNASAにより宇宙食の安全性を高めるために開発された食品製造過程の管理システムです。原材料の段階から最終製品に至るまでの各製造段階で混入する恐れのある危害物質の確認や品質不良の発生防止に焦点がおかれています。各工程で定められたチェックを行うというきめ細かな検査システムであり、さらにその記録を必ず残すため、間違いなく作業が行われたことの検証が可能です。

- デーリィのこだわり

- 企業情報

- CSR活動